Жарка семечек, орехов и кофе на автоматических линиях Бриз

Что влияет на качество продукта?

На сегодня на рынке жарки сыпучих продуктов представлено множество печей.

Исключительно высокое качество достигается при обжаривании продукта в кипящем слое, в потоке горячего воздуха.

А традиционные способы: электрическая или газовая барабанная печь и электрожаровня с ворошителем – это уже производственное прошлое.

Что помимо воздействия со всех сторон горячего воздуха улучшает качество продукта?

Без сомнения - автоматизация технологической линии.

Постулаты автоматизации

технологическая схема, реализованная в линии Бриз позволяет максимально автоматизировать и механизировать производство, при этом она достаточно проста для обслуживающего её оператора, не требует сложного аппаратного оформления.

построение автоматической технологической линии предусматривает объединение машин, аппаратов и вспомогательного оборудования. Идеально, когда каждая из частей линии представляет собой устройство, связанное с другими частями линии. Идеально, когда настройка самой установки при выборе продукта для жарки происходит автоматически и оператору не нужно производить полную перенастройку оборудования.. Это инженерное решение максимально упрощает вхождение в бизнеспроцесс.

Современные производства предусматривают управление и контроль с «удаленного рабочего места»

Современные производства предусматривают возможность подключения к ПК и ЛВС для сбора и анализа статистических данных о процессе.

Итак, решающий фактор при создании новой линии – прогрессивная технология. Недостатки устаревшей или неэффективной технологии невозможно компенсировать никакими усовершенствованиями оборудования линии, поэтому наши линии Бриз созданы на основе заранее отработанных технологических процессов для каждого этапа производства.

Основные технологические процессы.

Все процессы (загрузка, тепловая обработка продукта, определение момента окончания обработки, выгрузка, отвод на упаковочное или технологическое оборудование) происходят автоматически.

Согласованная работа печи и подающего транспортера обеспечивает наибольшую производительность печи. Ведь если бы подающий транспортёр отсутствовал, необходимо было бы следить за своевременным наполнением загрузочного бункера.

Исходное сырьё (например, калиброванная, очищенная семечка) подаётся с помощью конвейера 1 в бункер печи 2, из которого происходит автоматическая дозировка продукта в саму печь (при достижении продуктом уровня датчика (индикатор на датчике загорается), транспортёр выключается).

Через несколько секунд после жарки снова включается загрузочный транспортёр и так далее. .

После обжарки и охлаждения с помощью конвейера 3, продукт подаётся на фасовочно-упаковочный аппарат 4. Далее упакованный продукт отводится на накопительный стол.

Особенности технологической линии Бриз для жарки сыпучих пищевых продуктов: продукт по всей линии движется самостоятельно; минимизирован людской фактор.

Автоматический процесс жарки в подробностях

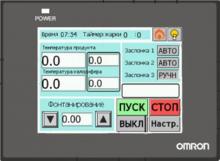

Управление установкой осуществляется с помощью цветного жидкокристаллического экрана, который предназначен для отображения наименования и величин задаваемых параметров и отображения текущего состояния основных узлов и агрегатов и параметров работы. Экран предоставляет оператору максимум функций, необходимых для обеспечения процесса жарки. Работа оборудования в автоматическом режиме происходит без участия человека. В случае отклонения основных параметров от нормы, когда требуется вмешательство оператора, его внимание привлекается с помощью звукового сигнала. Что существенно при переходе с продукта на продукт оператору не нужно производить полную перенастройку оборудования. Достаточно выбрать из списка продукт, который будет обрабатываться на установке и все необходимые параметры жарки будут установлены автоматически.

Также автоматически происходят все технологические процессы Например, после поступления команды на выключение, загрузка продукта загрузочным транспортером не производится, и, если продукт уже находится в загрузочном бункере, то установка завершит его обработку в полном объеме. При отсутствии очередной дозы продукта в загрузочном бункере, установка завершает текущий цикл обработки продукта, пересыпает продукт в охладитель, выключает электрокалорифер, и переходит к охлаждению калорифера. Когда температура калорифера достигнет значения, установленного оператором в поле «Температура охлаждения», происходит высыпание продукта из охладителя и выключение установки.

За несколько секунд до окончания процесса жарки, происходит освобождение охладителя от дозы находящегося там охлажденного продукта, происходит завершение текущего цикла обработки продукта и в охладитель поступает новая порция горячего продукта, доведенного до готовности. Затем в дело вступает транспортер отвода продукции (понятно, что необходимость обеспечивать наличие тары для высыпания готового охлажденного продукта отпадает). Поскольку дозирование продукта происходит с использованием ленточного конвейера скорость движения ленты автоматически настраивается.

Одёжка для продукта

Фасовочно-упаковочное оборудование является логичным завершением технологических линий по производству практически всех пищевых продуктов. Оно предназначено для автоматизации процессов фасовки и упаковки в пакеты, формируемые из рулонных термосвариваемых материалов. Фасовочно- упаковочные автоматы сокращают издержки производства, связанные с использованием ручного труда, повышают качество и внешний вид продукции.

• В классическом понимании задача фасовочно-упаковочного аппарата сводится к двум функциям:

• дозирование продукта, подлежащего последующей упаковке, и передача этой дозы в модуль упаковки.

Формирование пакета из рулона пленки, которая может быть как прозрачной, так и с предварительно нанесенным типографским способом рисунком, прием дозы продукта от дозатора, запечатывание пакета, отрезание и передача для дальнейших действий в соответствии с особенностями технологического процесса.

Исходя из задач фасовки и упаковки, каждый упаковочный аппарат состоит из следующих основных частей:

- общий привод;

- дозатор – механизм транспортировки продукта, тары, этикеток, крышек и т.д;

- упаковочная база - исполнительные механизмы для фасовки и изготовления пакетов.

- механизм блокировки и защиты, срабатывающий в случае каких-либо неполадок или нарушений технологического процесса.

• Основным условием работы автомата в заданном режиме является синхронизация действия всех входящих в его состав исполнительных механизмов

Типы дозаторов

Дозатор выполняет функцию дозирования продукта и сброса на упаковочную базу. Существует несколько типов дозаторов, которые отличаются друг от друга принципом измерения дозы и применяются как правило для дозирования различных по структуре продуктов. Дозаторы бывают весовые, объемные, шнековые, жидкостные и др.

Комбинируя дозатор и упаковочный автомат, возможно скомпоновать фасовочно-упаковочное оборудование, которое позволит упаковать практически любой продукт в пакеты самых разнообразных форм (традиционные виды: пакет "подушка", пакет с плоским дном «гассет», пакет с проваркой)

Готовое решение –автоматическая линия Бриз

Выбирая автоматическую линию Бриз, Вы:

– минимизируете затраты рабочего времени на производство единицы продукции;

– получаете оборудование с минимальными габаритными размерами и, соответственно, минимальный расход производственной площади;

– минимальные энерго- и материалозатраты;

– максимально эффективную загрузку оборудования;

– возможность гибкого реагирования на покупательский спрос;

– полную автоматизацию и механизацию производства;

– возможность использования специального или универсального оборудования для выработки широкого ассортимента изделий.

Фотогалерея статьи

На сегодня на рынке жарки сыпучих продуктов представлено множество печей.

Исключительно высокое качество достигается при обжаривании продукта в кипящем слое, в потоке горячего воздуха.

А традиционные способы: электрическая или газовая барабанная печь и электрожаровня с ворошителем – это уже производственное прошлое.

Что помимо воздействия со всех сторон горячего воздуха улучшает качество продукта?

Без сомнения - автоматизация технологической линии.

Постулаты автоматизации

технологическая схема, реализованная в линии Бриз позволяет максимально автоматизировать и механизировать производство, при этом она достаточно проста для обслуживающего её оператора, не требует сложного аппаратного оформления.

построение автоматической технологической линии предусматривает объединение машин, аппаратов и вспомогательного оборудования. Идеально, когда каждая из частей линии представляет собой устройство, связанное с другими частями линии. Идеально, когда настройка самой установки при выборе продукта для жарки происходит автоматически и оператору не нужно производить полную перенастройку оборудования.. Это инженерное решение максимально упрощает вхождение в бизнеспроцесс.

Современные производства предусматривают управление и контроль с «удаленного рабочего места»

Современные производства предусматривают возможность подключения к ПК и ЛВС для сбора и анализа статистических данных о процессе.

Итак, решающий фактор при создании новой линии – прогрессивная технология. Недостатки устаревшей или неэффективной технологии невозможно компенсировать никакими усовершенствованиями оборудования линии, поэтому наши линии Бриз созданы на основе заранее отработанных технологических процессов для каждого этапа производства.

Основные технологические процессы.

Все процессы (загрузка, тепловая обработка продукта, определение момента окончания обработки, выгрузка, отвод на упаковочное или технологическое оборудование) происходят автоматически.

Согласованная работа печи и подающего транспортера обеспечивает наибольшую производительность печи. Ведь если бы подающий транспортёр отсутствовал, необходимо было бы следить за своевременным наполнением загрузочного бункера.

Исходное сырьё (например, калиброванная, очищенная семечка) подаётся с помощью конвейера 1 в бункер печи 2, из которого происходит автоматическая дозировка продукта в саму печь (при достижении продуктом уровня датчика (индикатор на датчике загорается), транспортёр выключается).

Через несколько секунд после жарки снова включается загрузочный транспортёр и так далее. .

После обжарки и охлаждения с помощью конвейера 3, продукт подаётся на фасовочно-упаковочный аппарат 4. Далее упакованный продукт отводится на накопительный стол.

Особенности технологической линии Бриз для жарки сыпучих пищевых продуктов: продукт по всей линии движется самостоятельно; минимизирован людской фактор.

Автоматический процесс жарки в подробностях

Управление установкой осуществляется с помощью цветного жидкокристаллического экрана, который предназначен для отображения наименования и величин задаваемых параметров и отображения текущего состояния основных узлов и агрегатов и параметров работы. Экран предоставляет оператору максимум функций, необходимых для обеспечения процесса жарки. Работа оборудования в автоматическом режиме происходит без участия человека. В случае отклонения основных параметров от нормы, когда требуется вмешательство оператора, его внимание привлекается с помощью звукового сигнала. Что существенно при переходе с продукта на продукт оператору не нужно производить полную перенастройку оборудования. Достаточно выбрать из списка продукт, который будет обрабатываться на установке и все необходимые параметры жарки будут установлены автоматически.

Также автоматически происходят все технологические процессы Например, после поступления команды на выключение, загрузка продукта загрузочным транспортером не производится, и, если продукт уже находится в загрузочном бункере, то установка завершит его обработку в полном объеме. При отсутствии очередной дозы продукта в загрузочном бункере, установка завершает текущий цикл обработки продукта, пересыпает продукт в охладитель, выключает электрокалорифер, и переходит к охлаждению калорифера. Когда температура калорифера достигнет значения, установленного оператором в поле «Температура охлаждения», происходит высыпание продукта из охладителя и выключение установки.

За несколько секунд до окончания процесса жарки, происходит освобождение охладителя от дозы находящегося там охлажденного продукта, происходит завершение текущего цикла обработки продукта и в охладитель поступает новая порция горячего продукта, доведенного до готовности. Затем в дело вступает транспортер отвода продукции (понятно, что необходимость обеспечивать наличие тары для высыпания готового охлажденного продукта отпадает). Поскольку дозирование продукта происходит с использованием ленточного конвейера скорость движения ленты автоматически настраивается.

Одёжка для продукта

Фасовочно-упаковочное оборудование является логичным завершением технологических линий по производству практически всех пищевых продуктов. Оно предназначено для автоматизации процессов фасовки и упаковки в пакеты, формируемые из рулонных термосвариваемых материалов. Фасовочно- упаковочные автоматы сокращают издержки производства, связанные с использованием ручного труда, повышают качество и внешний вид продукции.

• В классическом понимании задача фасовочно-упаковочного аппарата сводится к двум функциям:

• дозирование продукта, подлежащего последующей упаковке, и передача этой дозы в модуль упаковки.

Формирование пакета из рулона пленки, которая может быть как прозрачной, так и с предварительно нанесенным типографским способом рисунком, прием дозы продукта от дозатора, запечатывание пакета, отрезание и передача для дальнейших действий в соответствии с особенностями технологического процесса.

Исходя из задач фасовки и упаковки, каждый упаковочный аппарат состоит из следующих основных частей:

- общий привод;

- дозатор – механизм транспортировки продукта, тары, этикеток, крышек и т.д;

- упаковочная база - исполнительные механизмы для фасовки и изготовления пакетов.

- механизм блокировки и защиты, срабатывающий в случае каких-либо неполадок или нарушений технологического процесса.

• Основным условием работы автомата в заданном режиме является синхронизация действия всех входящих в его состав исполнительных механизмов

Типы дозаторов

Дозатор выполняет функцию дозирования продукта и сброса на упаковочную базу. Существует несколько типов дозаторов, которые отличаются друг от друга принципом измерения дозы и применяются как правило для дозирования различных по структуре продуктов. Дозаторы бывают весовые, объемные, шнековые, жидкостные и др.

Комбинируя дозатор и упаковочный автомат, возможно скомпоновать фасовочно-упаковочное оборудование, которое позволит упаковать практически любой продукт в пакеты самых разнообразных форм (традиционные виды: пакет "подушка", пакет с плоским дном «гассет», пакет с проваркой)

Готовое решение –автоматическая линия Бриз

Выбирая автоматическую линию Бриз, Вы:

– минимизируете затраты рабочего времени на производство единицы продукции;

– получаете оборудование с минимальными габаритными размерами и, соответственно, минимальный расход производственной площади;

– минимальные энерго- и материалозатраты;

– максимально эффективную загрузку оборудования;

– возможность гибкого реагирования на покупательский спрос;

– полную автоматизацию и механизацию производства;

– возможность использования специального или универсального оборудования для выработки широкого ассортимента изделий.

| Разместил: | Ю. Александрова |

| Источник: | Собственная информация |

| Учетная запись: | Мегант, ГК |

| Дата: | 10.06.15 |

| технологическая линия Бриз |

Ещё статьи

|

|